点击右上角![]() 微信好友

微信好友

朋友圈

朋友圈

请使用浏览器分享功能进行分享

“全钒液流电池技术是目前世界领先的储能技术,具有良好的产业化应用前景”“全钒液流电池关键技术和流程工艺的创新突破是影响产业化的关键因素”,这些观点是专家在近日国家科技传播中心举办的重大科技成就发布会新型储能专场上得出的普遍共识。

一、液流电池是世界领先的储能技术,市场前景良好

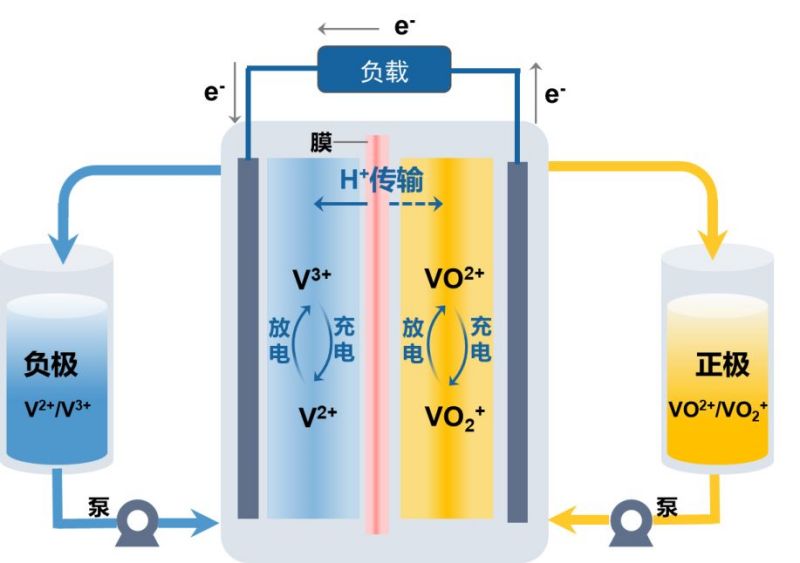

中国科学院大连化学物理研究所刘涛研究员在发布会上介绍,液流电池是具有安全性高、使用寿命长、功率容量解耦可灵活独立设计、对环境友好等优秀特性的先进储能技术,是大规模长时储能的首选技术之一。他着重提到,在液流电池体系中,全钒液流电池是技术成熟度最高的一种液流电池。该项技术利用钒离子价态的变化实现电能、化学能之间的相互转化,功率和容量大、响应速度快、循环寿命长,钒离子电解液可以无限循环利用,对环境友好。刘涛研究员还谈到,我国具有发展全钒液流电池的独特优势。因为,我国钒资源不论是储量还是产量均是全球第一,在资源上自主可控。

图1 全钒液流电池工作原理

在发布会上,中国科学院大连化学物理研究所副所长李先锋在推介液流电池时也认为“液流电池储能技术具有安全性高、规模大、效率高、寿命长的优势,在大规模储能电力系统中具有很好的应用前景。尤其是其功率和能量可以独立设计的特点,非常适合新型长时储能。是构建以新能源为主体的新型电力系统,实现大规模可再生能源消纳和降碳减排目标的关键支撑技术。”

随着近年来技术的不断进步和成熟,液流电池正快速进入全面商业化阶段。中国科学院大连化物所研究团队面向国家的重大需求,在全钒液流电池方向上不断推动储能技术和装备在发电侧、输配电侧以及用户侧的工业化示范应用。完成了包括全球首套的百兆瓦级的液流电池储能示范在内的20余项商业化示范系统,国际市场占有率已经超过60%。刘涛研究员详细介绍说,大连化物所自从2000年左右就开始了全钒液流电池的研究。从最初的实验室里一个几瓦的单电池开始,先后开发出国内首个KW级电堆、10KW级电堆,并同步开展技术成果的产业化应用。2008年以技术入股的形式成立了大连融科储能技术发展有限公司,并陆续开发出30KW级和70KW级电堆技术。2012年在辽宁沈阳法库国电龙源卧牛石风电场落地了全球首套5MW级的全钒液流电池储能系统。目前该系统仍在运行,验证了全钒液流电池储能技术的长寿命和可靠性。

图2 全球首套百兆瓦级液流电池储能调峰电站

二、全钒液流电池关键技术和流程工艺要持续突破创新

面对良好的市场前景,李先锋副所长指出,要真正实现液流电池大规模产业化,成本需要进一步降低、可靠性需要进一步提高、应用模式上需要进一步得到创新。对此,刘涛研究员也认为,全钒液流电池仍然面临着初投成本相对较高、部分材料卡脖子、集成工艺比较复杂等亟待解决和优化的问题。因此,需要对关键材料的设计制备技术、电堆结构的设计以及批量化集成技术、系统的设计集成技术等持续进行攻关和创新。他举例说明道,大连化物所团队二十年来在这些方面一直在努力实现突破,推动着全钒液流电池产业化不断向前发展。

首先,高性能、低成本膜材料是全钒液流电池产业化的关键。大连化物所团队提出了“离子筛分传导”概念,利用“孔径筛分效应”实现了钒离子和质子的分离,开发出了具有超薄分离层的复合多孔离子传导膜,实现了钒离子和质子的高效筛分。而且,这种复合膜具有可焊接属性,可以与电极框通过激光焊接技术制作成一体化组件,避免了密封垫的使用,可实现电堆的大规模高效集成。该项技术的应用和批量化制备,大幅度降低了复合膜的成本,仅为全氟磺酸质子交换膜的十分之一。

其次,研究团队还开发出高导电可焊接的碳塑复合双极板材料以及高稳定性宽温区电解液材料,减小了电池极化,解决了全钒液流电池电解液的高温析出问题,在提升了电解液浓度的同时将其稳定温度窗口拓宽至-20度至50度。而且,上述材料都已实现批量化生产,产品应用于多个储能项目。

最后,电堆设计集成技术的突破。大连化物所团队提出了短流程、超薄电池结构的设计方法,大幅度降低了单节电池的厚度,减小了电堆的欧姆极化;再通过流场结构的设计减小了电堆的浓差极化,提高了电堆的工作电流密度以及功率密度。并基于可焊接复合多孔膜材料和可焊接双极板材料,实现了膜框、板框一体化组件的制备,开发出电堆的自动化集成技术,实现了批量化自动化制造。

全钒液流电池发展至今已经处于大规模商业化初期阶段。大连化物所团队的实践经验也证实了关键技术和工艺流程的创新和突破是扩大产业规模的决定因素。因此,未来要想实现更大规模的产业化、商业化,需要继续突破一些关键核心技术,不断地实现技术的更新换代和应用模式的优化,充分挖掘和发挥全钒液流电池储能技术在长时、大规模储能技术领域的应用潜力。